服务热线

020-82089162

漆膜与被涂面之间结合的坚牢程度称为附着力。附着力是涂料的重要指针。漆膜的

牢固附着是涂料实现对基体材料保护的重要基础。因此,漆膜附着力的测定受到涂

料、涂装行业的广泛关注。

涂层的附着力包括两个方面:有机涂层与底材金属表面的附着力(adhesion);有机

涂层本身的内聚力(cohesion)

有机涂层与金属表面的附着力强度越大越好;涂层本身坚韧致密的漆膜两者共同作用

才能更好的阻挡外界腐蚀因子对金属的腐蚀,从而达到对金属的良好的保护。

涂层不能牢固的附着于金属表面,再完好的涂层也起不到作用(adhesion failure);

涂层本身内聚力差,漆膜容易开裂(checking、cracking)而失去作用。

以上两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。

涂层附着力的检测:现场检测 实验室检测

现场检测:用刀具划X(ASTM D3359 Method A X-cut tape test)或划格法(ASTM D3359

Method B Cross-cut tape test)以及拉开法(ISO 4624 Pull off test for adhesion);

实验室检测:划圈法(GB 1720)

适用范围:划X法用于干膜厚度高于125μm的情况下;划格法适用于干膜厚度在250μm的情况。

1.划X法 (X-cut tape test)

测试程序

使用工具:美工刀、半透明压敏胶袋:

1涂层表面要求清洁干燥,高温和高湿会影响胶带的附着力;

2用美工刀沿直线稳定的切割涂膜至底材,夹角为30°~45°,划线长度约40mm,交叉点在划线的

中间,确保划线至金属底材;

3把胶带放在切割线交点处,用手抹平(胶带的颜色可以帮助判断与漆膜的接触密实程度);

4将胶带以180°从漆膜表面撕开,观察涂层拉开后的状态

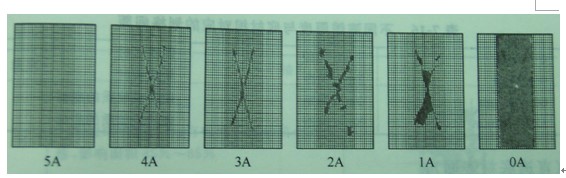

a.5A 没有脱落;

b.4A 沿刀痕有脱落的痕迹;

c.3A 刀痕两边都有缺口状脱落达1.6mm;

d.2A 刀痕两边都有缺口状脱落达3.2mm;

e.1A 胶带下X区域内大片脱落;

f.脱落面积超过X区域。

示意图如下:

其中 5A—3A为附着力可接受状态。

2.划格法 Cross-Cut tape test

关于划格法的标准有:ASTM D 3359 Method B和ISO 2409,国标GB/T 9286-98等效采用于

ISO 2409。两者测试方法和描述基本相同,只是附着力级别次序正好相反:ASTM D 3359是

5B~0B(由好到坏),ISO12944是0~5 (由好到坏)。

ISO 2409中规定了不同的漆膜厚度以及底材的软硬对应的不同的划格间距:

0~60μm | 1mm间距 | 硬质底材 |

0~60μm | 2mm间距 | 软质底材 |

60~120μm | 2mm间距 | 硬质或软质底材 |

121~250μm | 3mm间距 | 硬质或软质底材 |

测量程序:

1测量漆膜厚度以确定适当的切割间距;

2以稳定的压力、适当的间距切割漆膜(刀刀见铁!),切割成井字格;

3轻扫去表面杂质,以胶带中间与划线格平行放置,用手磨平胶带;

4以接近60°角撕开胶带,保留胶带作为参考,检查切割部位状态,ISO2409 规定0级或1级为合格。

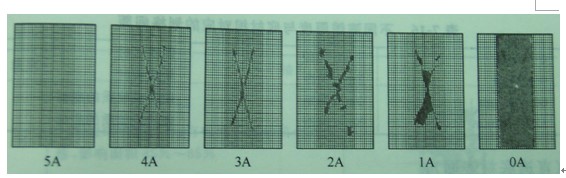

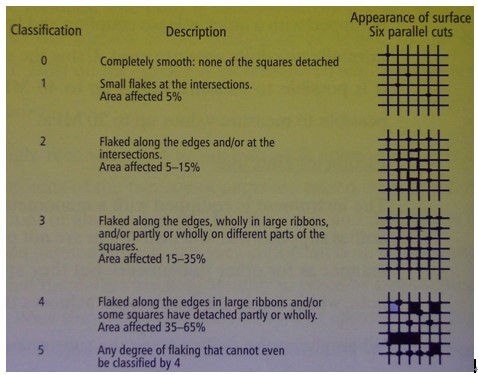

0级:完全光滑,无任何方格分层;

1级:交叉处有小块的剥离,影响面积为5%;

2级:交叉点沿边缘剥落,影响面积为5%~15%;

3级:沿边缘整条剥落,和/或部分或全部不同的格子,影响面积为15%~35%;

4级:沿边缘整条剥落,有些格子部分或全部剥落,影响面积为35%~65%;

5级:任何大于4级的剥落级别。

ISO 12944中规定,附着力需达到1级才能认定为合格,在GB/T 9286-98中前3级是令人满意的,

要求评定通过/不通过时也是采用前3级。

3.拉开法 Pull off test for adhesion

拉开法是评价附着力的最佳测试方法,应用的标准有ISO 4624-02,GB 5210-85,ASTM D 4514

拉开法测试所使用的仪器有机械式Elcometer 106和液压/气压驱动Elcometer 108两种。

Elcometer 106存在由于手工操作的不稳定性而影响测试结果的准确性。

附着力拉开法测试中所使用的胶黏剂有两种:环氧树脂胶黏剂和快干型氰基丙烯酸酯胶黏剂。

环氧树脂胶黏剂在室温下需要24小时才能进行测试。快干型氰基丙烯酸酯胶黏剂在室温下15分

钟后即能达到测试强度,但是建议在2小时后进行测试。

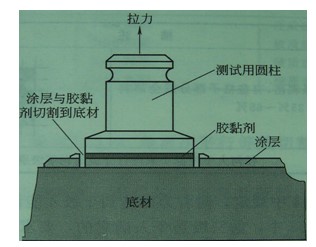

铝合金圆柱倒立(dolly)用胶黏剂黏粘合后用透明胶布固定住,以免倒立(dolly)在胶黏剂

固化到一定牢固度前偏移位置。

仪器中的切割刀具是用来切割倒立(dolly)周围的涂层与胶黏剂,直至底材,以防止周边涂层

或胶黏剂的存在而影响测试附着力的准确性。(如果干膜厚度低于150μm时,可以不进行切割)

测量程序:

a. 倒立在使用前先用砂纸砂毛,然后用溶剂擦洗除油;

b. 测试部位的涂层进行清洁、除油处理;

c. 按照比例混合双组分环氧胶黏剂,将倒立黏于被测试涂层部位,确保倒立与涂层接触面所有部

位都有胶黏剂附着;

d. 用胶布将倒立固定资涂层表面,室温下双组分环氧胶黏剂的固化时间是24h;

e. 用拉力仪套上倒立,进行拉拔试验,记录下破坏强度(MPa)和破坏状态;

ISO4624种描述涂层拉拔后的破坏状态如下:

A——底材的内聚力破坏;

A/B——底材与第一道涂层间的附着力破坏;

B——第一道涂层的内聚力破坏;

B/C——第一道涂层与第二道土层建的附着力破坏;

……

N——多道涂层中第n道涂层的内聚力破坏;

N/M——多道涂层系统中第n道涂层与第m道涂层系统间的附着力破坏;

-/Y——最后一道涂层与胶黏剂间的附着力破坏;

Y——胶黏剂的内聚力破坏;

Y/Z——胶黏剂与倒立间的附着力破坏。

附着力的强度以N/mm2(MPa)表示,Elcometer 108上面显示的是Mpa

举例: 某个涂层系统的拉开应力为20MPa,倒立与第一道涂层上有30%的涂层内聚力破坏,第一道

涂层与第二道涂层的附着力破坏达到70%的圆柱面积,其可以表示为:20MPa,30%B,70%B/C

在NORSOK M501标准中规定,为使测试值的准确性,不能使用手动机械式,如Elcometer 106的仪器,

有机涂层要求测量值至少为5MPa,环氧涂层至少为3MPa

1MPa=142.23p.s.i.

拉开法是中破坏性的涂层检验方法,为了不损坏涂层系统,在进行附着力拉开法试验时,也可以规定

某一拉开强度为基本要求,只要达到这一强度即可停止试验的继续进行,以免涂层上产生新的脆弱点,

如果涂层被拉开,则说明不符合要求。

4.画圈法

主要用于实验室内对试板上涂层的附着力的测定

本文由依帕克斯(www.epoxysca.com)攥写或转载并发布,转载目的在于传递更多信息,。文章内容仅代表本文作者或原作者个人观点,不代表本站立场。转载需注明来源及作者姓名。如内容(包含图片、视频、音频、文字)侵犯到您的权益,请来邮告知,经本站核实后立即删除