1.什么是附着力?

涂膜的附着力是指涂膜与被附着物体表面之间或涂膜各涂层之间,通过物理和化学作用相互粘结的能力。

附着力是检测涂料品质好坏的一项重要的技术指标:附着力好的涂膜经久耐用,具备使用要求的性能;附着力差的涂膜容易起泡、龟裂、脱落等问题,影响正常使用。选择适用的、科学的试验方法来评价涂层附着强度极其重要。涂层附着力测定是判断涂层附着强度常用的试验方法,是评价涂层或涂层体系最重要的技术指标之一 。目前国内外有多个方法标准和产品标准规定了涂层附着力测定方法,主要分为4类:划格法、划叉法、划圈法和拉开法。本文主要分析和比较了这几种附着力测定方法,并对测试方法的选择提出了建议。

2.涂层附着力测试方法

2.1 划格法

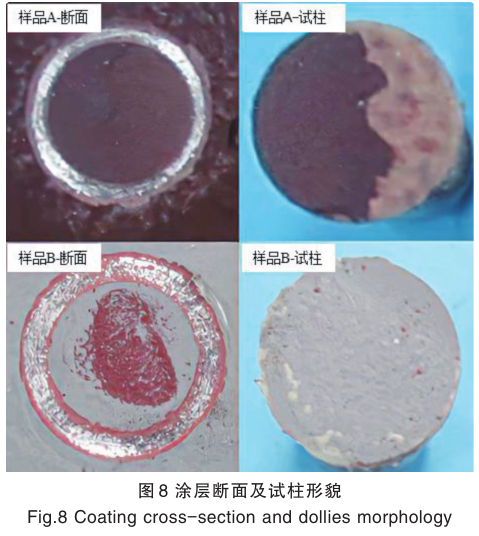

划格法是利用单刃刀、多刃刀或仪器设备,将涂层切割成方格图形,使用软毛刷或压敏胶带将疏松涂层除去后,目视或使用放大镜检查试验涂层的切割区域,根据涂层脱落情况对实验区域进行评级,以此来评价涂层附着性能,划格示意图见图1。

GB/T9286—2021、ISO2409:2020、ASTM D3359—23方法B都有对划格法适用范围和操作方法的明确规定 。

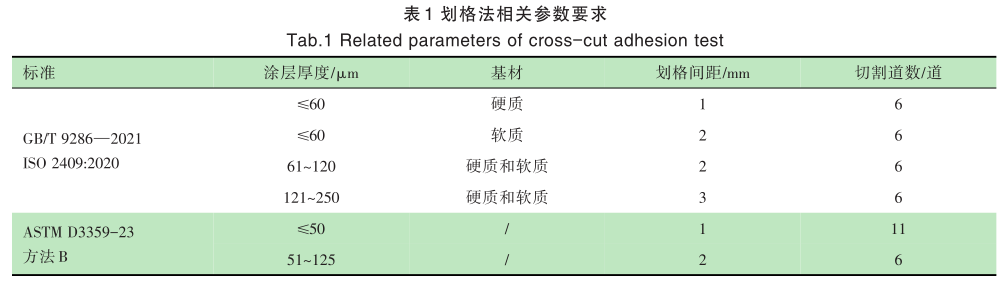

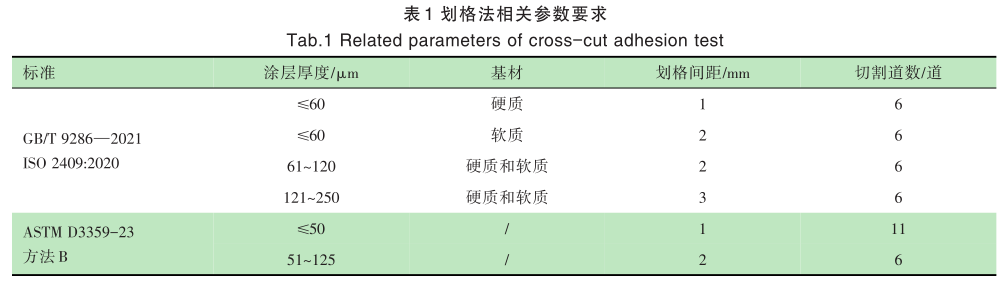

GB/T 9286—2021和ISO 2409:2020指出,划格法不适用于总厚度>250 μm 的涂层,对总厚度>250μm的涂层,推荐使用ISO 16276-2 中的划叉法。ASTM D3359-23 方法 B 划格法适用于总厚度<125μm的涂层,对于厚度>125 μm的涂层,推荐使用方法A划叉法。试验过程中,切割间距和切割道数的选择取决于涂层厚度和底材类型,见表1。

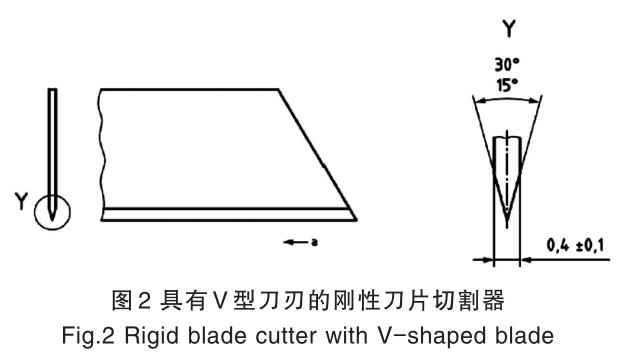

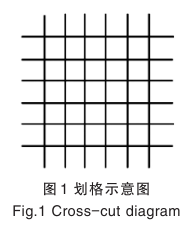

①试验前需要注意根据选用的标准、涂层厚度及基材情况选择正确的划格间距及切割道数;②需要确认所选用的切割刀具呈 V 字形且刀刃情况良好,刀具夹角在 15~30°,如图 2 为单刃刀具的示意图;③试验过程中需要注意固定好涂层样品、导向或间隔装置,避免划线过程中样品或装置出现滑动;④划线时需要保证刀刃能划透整个涂层,确保所有切割都在底材上留下痕迹或划伤底材。GB/T 9286—2021和ISO 2409:2020 要求底材上的深度应尽可能浅;⑤为了确定漆膜脱落情况,对于GB/T 9286—2021 和ISO 2409:2020 规定可用软毛刷、压敏胶带或压缩空气或氮气除去疏松涂膜。ASTM D3359-23 方法 B 指定用胶带除去疏松涂膜;⑥关于胶带的选择,GB/T9286—2021 和 ISO 2409:2020 仅提到了压敏胶带,未指定型号。ASTM D3359-23 方法 B 规定所用胶带应为 25 mm 宽的透明或半透明压敏胶带,胶带剥离强度在6.34 N/cm(58 oz/in)和7.00 N/cm(64 oz/in)之间;⑦关于划格位置和数量,GB/T 9286—2021 和 ISO 2409:2020要求在试板上至少3个不同位置进行试验,如果3次结果不一致,差值超过一个单位等级,在另外3个位置重复试验。ASTM D3359-23 方法 B 要求在不同位置进行 3 次试验;⑧关于测试结果的评价,GB/T9286—2021 和 ISO 2409:2020 规定根据涂层脱落的情况分为0~5共6个等级。其中0级指切割边缘完全平滑,网格内涂层无脱落,5 级指涂层脱落程度超过65%。ASTM D3359-23 方法 B 中规定,测试结果根据涂层脱落情况分为 5B~0B 共 6 个等级,其中 5B 指网格内涂层脱落为0%,0B指网格内涂层脱落>65%。除了以上提到的 3 个标准,一些产品标准或企业标准也规定了划格试验的具体方法。比如 GB/T9755—2014合成树脂乳液外墙涂料中规定附着力按GB/T 9286 的规定进行,并且要求用单刃刀具沿样板长边的平行和垂直方向各平行切割3道,每道间隔为3 mm,网格数为4格。

2.2 划叉法

划叉法是利用锐利的刀具切割并穿透涂层,形成“×”形切口。用胶带除去松散涂层后,根据观察到的破坏程度进行评级,进而评价涂层的附着性能,划叉示意图见图3。GB/T 31586.2—2015、ISO 16276-2:2017和ASTM D3359-23方法A中都有划叉法的明确规定。GB/T 31586.2—2015 和 ISO 16276-2:2017 指出,划叉法不受涂层厚度的限制,对于硬涂层可能不适合使用划格试验时,应采用划叉法。同时规定,切割时每道切割线约40 mm长,两道切割线间的交叉角度应在30~45°。ASTM D3359-23中指出,对于厚度>125 μm 的涂层,推荐使用方法 A 划叉法。同时也规定,切割时每道切割线约 40 mm 长,两道切割线间的交叉角度应在30~45°。

①GB/T 31586.2—2015 和 ISO 16276-2: 2017 划叉法所用到的试验刀具和胶带与 ISO 2409 中对试验刀具和胶带的要求一致。ASTM D3359-23 方法 A 划叉法所用到的试验刀具和胶带与 ASTM D3359-23 方法B中对试验刀具和胶带的要求一致。测试前需要确认所选用的切割刀具呈 V 字形且刀刃情况良好,刀具夹角在 15~30°;②试验过程中需要注意固定好涂层样品和辅助工具,避免划线过程中样品或辅助工具出现滑动;③划线时需要保证刀刃能划透整个涂层,确保所有切割都在底材上留下痕迹或划伤底材;④关于测量次数,GB/T 31586.2—2015 和 ISO 16276-2:2017 根据检查区域定最低测量次数。当检查区域≤1 000 m 2 时,要求每满200 m 2 的面积或剩下不足200 m 2的各进行 1 次测量。当检查区域>1 000 m 2 时,要求做5次测量,并要求面积每增加1000m且增加不足1000 m 2 时各增加 1 次测量。ASTM D3359-23 方法 A要求在不同位置进行 3 次试验;⑤关于测试结果的评价,GB/T 31586.2—2015 和 ISO 16276-2:2017 规定根据涂层脱落的情况分为 0~5 共 6 个等级,其中没有涂层的剥落或分离的情况为 0 级,在切割区域外有涂层脱落的情况为 5 级。ASTM D3359-23 方法 A 中规定,测试结果根据涂层脱落情况分为5A~0A共6个等级,其中涂层没有剥离或脱落为 5A 级,在切割区域外有涂层脱落为0A级。

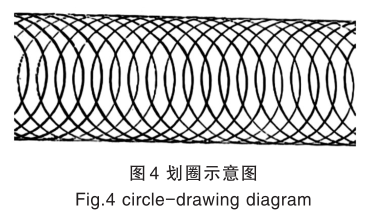

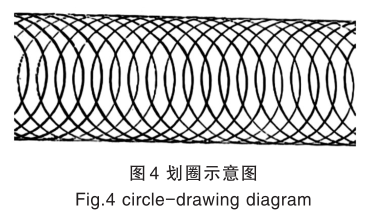

2.3 划圈法

划圈法附着力是将试板固定在一个可移动的平台上,在平台移动时,使用一个长针划透涂层,形成重叠的圆滚线,依据圆滚线划痕范围内的涂层完整程度进行评级,以级别来表示涂层的附着力,划圈示意图见图4。GB/T 1720—2020规定了划圈试验相关要求。标准规定,划圈法适用样品底材为马口铁版或钢板的涂漆板。试验设备为手动/自动漆膜划圈试验仪。

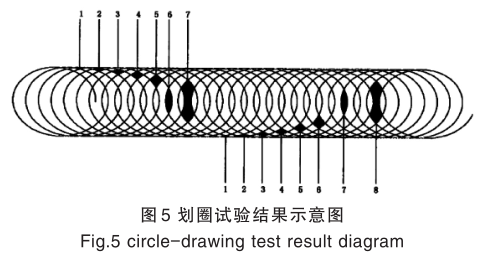

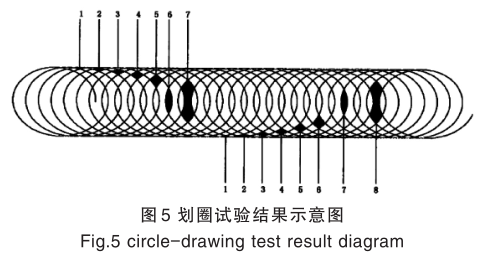

①试验前应检查转针针尖锐利程度,并按供应商推荐的使用次数定期更换转针;③试验过程中应均匀摇动摇柄,转速控制在80~100 r/min;⑤观察划痕时应在自然日光或人造日光下,如有需要可采用 4 倍放大镜;⑥试验结果的表示是按圆滚线划痕上 1~7 个部位相应分为 7 个等级,1 级最好。如图 5,按顺序检查各部位漆膜的完整程度,某一部位的格子有 70%及以上完好,则定为该部位是完好的。如部位 1 漆膜完好定为 1 级;部位 1 漆膜坏损而部位 2 完好,定为 2 级。依此类推,7 级为结果最差;⑦应进行3次试验。

采用GB/T 1720—2020这种经验性的试验方法测得的性能,除了取决于该涂料对底材的附着力外,还取决于其他各种因素,因此不能将这个试验方法看作是测定附着力的一种方法,但可用于评定漆膜从底材上的脱落程度。

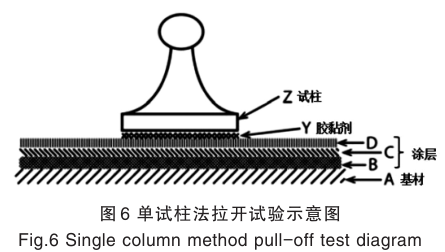

2.4 拉开法

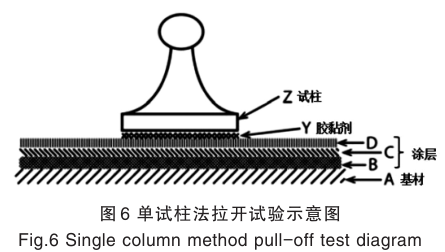

拉开法附着力是用胶黏剂将试柱直接粘接到涂层表面上,通过拉力试验机将粘接的试验组合拉开,测出破坏涂层和底材间附着所需的拉力,用拉力/试柱面积得到的破坏强度来表示试验结果,单位为MPa。单试柱法拉开试验结果意图见图6。GB/T5210—2006、ISO 4624:2016、ASTM D4541-22都规定了具体的测定方法。

GB/T 5210-2006 和 ISO 4624:2016 根据样品情况分为 3 个试验方法:①在坚硬的和易变形的底材上通用的试验方法(使用两个试柱);②使用单个试柱从单侧进行试验的方法(仅适合坚硬底材);③试柱法(其中一个试柱作为已涂漆底材)。试验时压力应以均匀的且不超过1 MPa/s的速度稳步增加,使破坏过程在90s内完成。要求至少进行6次测量。ASTM D4541-22根据测试设备等方面的不同,规定了 A~F 共 6 种测试方法。并规定试验时压力应以均匀的且不超过 1MPa/s 的速度稳步增加,使破坏过程在100 s内完成。另外,标准GB/T 31586.1—2015规定了厚度≥10 mm的钢底材上任意厚度的防护漆涂层拉开强度的评定方法。

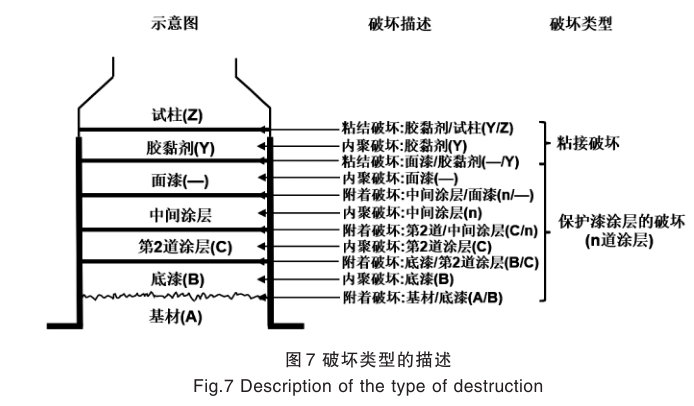

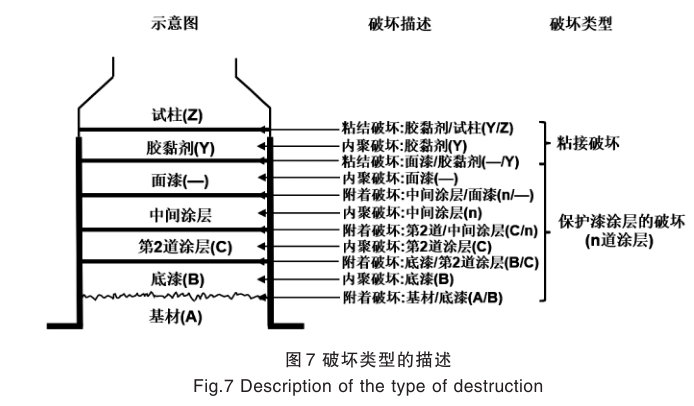

①测试前需要注意选择合适试柱,并注意所用试柱的直径,便于测试后正确计算结果;②测试前需要注意所选用的胶黏剂要能和涂层与试柱粘接牢固。胶黏剂及其未混合的组分在于涂层接触相当于胶黏剂固化时间的这段时间内,对受试涂层几乎未产生或没有产生可察觉的变化;③测试前需要将试柱表面和涂漆板表面打磨粗糙,便于更好地将试柱粘在涂漆板表面;④试验过程中需要使拉力能均匀地作用于试验面积上而没有任何扭曲动作;⑤试验结束后,有可能发生界面间的附着破环,也有可能发生涂层自身的内聚破坏,需要根据标准要求确定破坏类型。关于拉开法试验样品的破坏类型,上述标准都提到了需要根据拉开的断面来确定。其中GB/T31586.1—2015给出了破坏类型的描述,见图7。

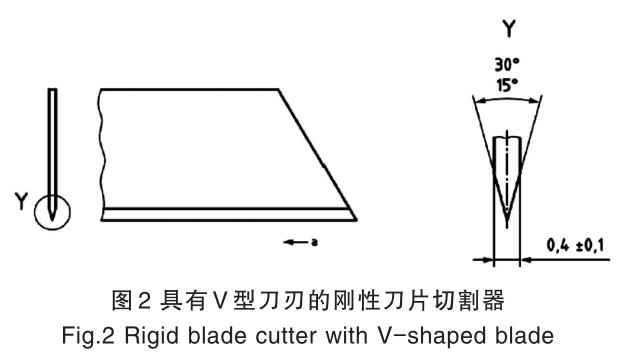

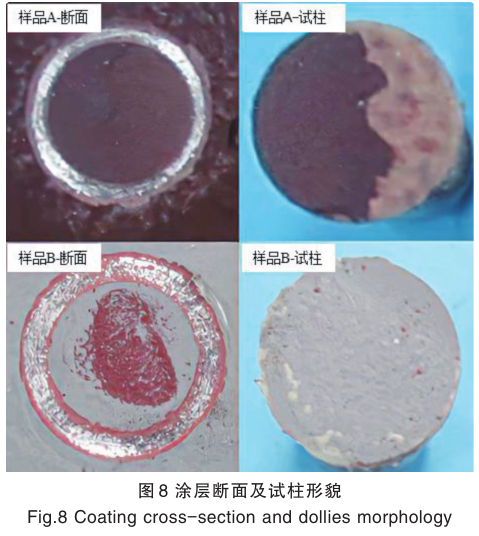

正确评价破坏类型,有助于试验人员科学评价试验成功与否,也有助于指导科研人员改进涂层配方。如果发生了粘接破坏,则说明选用的胶黏剂不合适,可考虑更换其他类型胶黏剂重新试验。如果发生了涂层的附着破坏或内聚破坏,可考虑提高涂层间的附着强度或对应涂层的内聚强度。评价破坏类型时需要结合断面情况和试柱情况一起评价,只根据断面情况评价极易导致评价错误。

图8中给出了样品A和样品B的断面情况和试柱情况。只看样品A的断面情况,无法判断是涂层的内聚破坏还是涂层与胶黏剂的附着破坏。样品 A 的试柱可以看到近 60%为涂层,近 40%为胶黏剂,所以样品A的破坏类型包括了涂层的内聚破坏和涂层与胶黏剂间的附着破坏。同样,只看样品B的断面情况,能看到近 50%的底漆和近 50%的第2道涂层,无法判断是内聚破坏还是附着破坏。而样品 B的试柱只看到了第 2 道涂层,所以可以推断,样品 B的破坏类型包括第2道涂层的内聚破坏,也包括底漆与第2道涂层的附着破坏。

3.结语

(1)涂层附着强度与涂料本身的物理性质、底材的材质和粗糙度、预处理等因素都有关。不同树脂与固化剂表面张力和化学能不同,选用低相对分子质量的树脂可以赋予涂层交联后出色的附着力。基料和助剂的添加也对附着力有较大影响。一般基料在配方中占比越大,附着力越好。另外也可以通过添加催化剂提高交联密度,进而提高附着力。不同涂料体系提升涂层附着强度的方法不同,研发人员需根据涂料体系特点进行配方设计。

(2)除了上述提到的附着力测试方法标准、产品标准,还有很多其他产品标准或企业标准。相对于方法标准,产品标准和企业标准的要求可能更为具体和明确。比如ISO 12944-6:2018色漆和清漆—防护涂料体系对钢结构的腐蚀防护-第 6 部分:实验室性能试验方法中明确要求,当防护涂料体系干膜厚度≤250 μm 时,按 ISO 2409:2000 用划格法测试附着力;当防护涂料体系干膜厚度>250 μm 时,按 ISO 4624:2016 用拉开法测试附着力。试验人员需要根据涂层用途、特性、厚度等参数选择适合的测试方法,以此科学地评价涂层的附着强度。